ゴム試作のTR工法のご案内

TR工法とは

ゴム製品を成形/加工する方法はさまざまですが、量産品を大量に安く、速く生産するには金型によるプレス成型が最も多く利用されている技術です。

これは、金属(S50Cやナック材等)の板材に製品形状を彫り込み、そこにゴム材料を充填のうえプレスすることで、安定し生産できる技術ですが、ネックになるのが金型費用です。金型費用はゴムプレス成型において必ず最初に発生する費用ですが、どうしても高額になってしまい、ハードルを上げる要因となっております。

また、金型製作期間がかかるのもネックになります。昨今では3Dプリンター等の進展により、開発期間は短縮傾向にありますが従来からの金型成形では開発期間の短縮に貢献できませんでした。もちろん、大量生産においては金属型によるプレス成型が優れておりますが、試作や小ロット生産においては必ずしも最適な工法とは言えません。

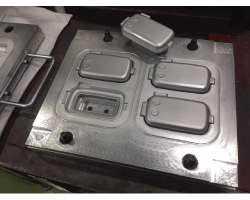

このコストと納期を短縮するために弊社が提供するのが「TR工法」です。従来からの金属による金型ではなく、樹脂やアルミを用いた簡易型によるゴムプレス成型工法を弊社では「TR工法」と呼んでおります。

TR工法では樹脂やアルミを型材質として用いますので、型加工時間が大幅に短縮されることで、コストと納期で金属型にないメリットを提供させていただいております。

※掲載している写真等はお客様の了承をいただいたうえで掲載させていただきまた。

TR工法のメリット(ゴム試作~小ロット生産)

TR工法のメリットは低コスト、短納期だけではありません。

ゴム製品の試作や小ロットで製作するうえで、ほかにも様々なメリットがありますので紹介させていただきます。

TR工法のメリット① 低コスト

金属を加工する金型の費用と比較して、加工性の良い樹脂やアルミの板材を用いますので、型の切削加工時間を大幅に短縮する事ができます。従って、金属型と比較してイニシャルコストを抑える事ができます。

また、TR工法は型の材質が違うのみで、ゴムプレス成型工法は金属型と全く同様の手順となりますので、切削加工した場合と比較して製品費用も抑える事ができます。(平均型費:80,000円 弊社実績型費:30,000円~900,000円)

※従来金型費用と比較して30%~70%ダウン(当社実績比)

TR工法のメリット② 短納期

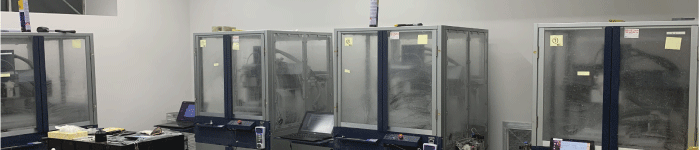

型の加工時間がはやいうえに、型の設計から加工まで社内にてすべて行う一貫製造体制のため、短納期対応が可能です。

また、製品の製造は従来からのゴムプレス成型と同じですので、型が完成後はすぐに成型に入る事ができます。

弊社では常に短納期対応できるようにマシニングを3台保有しており、通常納期1週間、最短3日目出荷を実現しております。また、加工用の板材は100角サイズから300角サイズまでの各サイズ、ゴム材料に関してはNBRやCRなどの合成ゴム汎用硬度を、シリコンゴムに関しては5度~90度、および高耐久、耐熱性シリコン等の機能性シリコンも常時在庫し、短納期対応できる体制を整えております。

<弊社実績最短納期:受注後3日目にフッ素ゴムパッキン1000個出荷>

・1日目:注文書により受注。製品CAD/簡易型CADの設計後にCAMプログラムのうえ加工スタート

・2日目:AM型完成。午後よりプレス成型(成型時に製品検査を同時進行)。

当日中に1000個生産完了のうえ2次加硫投入。

・3日目:2次加硫24時間投入後に数量確認および梱包、出荷。

※簡易型取数:48個取 プレス回数22回(余剰分含む)

TR工法のメリット③ 寸法精度/面粗度

樹脂やアルミ材を用いたTR工法でも金属型によるプレス成型と同等の高い寸法精度を実現しております。弊社の基本寸法公差は「ISO 3302-1 Class M1」となりますが、別途図面に要求のある公差においては、随時、可否判断のうえ回答させていただきます。

また、型には金属型同様にブラスト処理することでマット目仕上がりにしたり、表面を磨く事で鏡面にも対応させていただいておりますので、ご要望の際はご相談ください。

※別段の指示がない場合は通常のツール目になります。

<ブラスト目>

・使用ブラスト:ガラスビーズ #300(弊社標準) #100

※サンドブラストについては型の耐久性が著しく低下する恐れがありますので型構造によってはお引き受けできない場合もあります。

TR工法のメリット④ 量産を見据えた材料選定

TR工法は樹脂やアルミ材を用いた簡易型成形であり、通常の金属型によるゴムプレス成型と型の材質が異なるだけで、その他の工法は通常のゴムプレス成型とおなじく熱と圧力を加えることで成形していきます。

したがって、量産で使用されるシリコンゴムやフッ素ゴム、NBRやEPDM、CR等、すべてのゴム材料で成型が可能であり、TR工法で製作された製品は量産検討の各種試験や検定等に用いていただけます。

また、弊社では支給材でのゴム成形も受けたまわっております。量産成形は従来取引先のゴム成形メーカーで検討されている場合は、ゴム材料を支給いただければ弊社にて収縮試験を実施のうえ試作簡易型の対応をさせていただきますので、ご遠慮なく相談ください。

弊社標準材料にて型製作まえに素材評価を実施したい場合はご相談ください。

使用予定材料にて試験片を製作のうえ提供させていただきます。

※原則、型製作が前提条件となり、試験片のみの要望はご遠慮ください。

<材料のよくある質問>

・ゴム材料に制約がありますか?

特にゴム材料に制約はありません。現状、金型成形で使用されるゴム材料はTR工法にて成形できます。ただし、特殊材料に関しては入手までに納期がかかったり、調達が不可の場合もありますのでご相談ください。

・硬度に制約はありますか?

こちらも制約はありません。シリコンゴムであれば5度から90度までを標準材料として在庫しております。また、CRやNBR、H-NBR、FKM、IIR、SBRなども汎用硬度(40度~70度(材質により異なる))は標準材料として在庫しております。

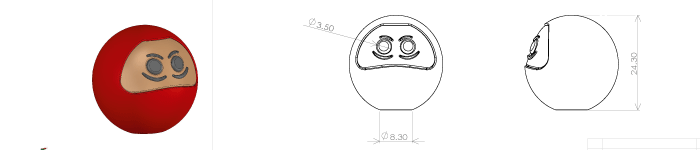

TR工法のメリット⑤ 自由な形状

TR工法は量産金型と型の材質が異なるのみでその他の工法は全ておなじですので、自由曲面で描かれた製品やアンダーのある製品なども、製作することが可能です。

なお、形状によっては型の耐久性が持たない場合もありますが、部分的に金属部品を簡易型に用いることで、製品設計者の設計された製品を忠実に再現いたします。

※形状によってはどうしてもできない場合もあります。

<形状のよくある質問>

・肉厚はどのくらいまで薄くできますか?

肉厚の最薄は形状や面積、型の面付数(取数)に左右されますが、弊社実績としては0.05mmの膜厚が最薄です。

・入れ子の対応は可能ですか?

もちろん問題ありません。アンダーや細溝など入れ子対応型も多数の実績があります。

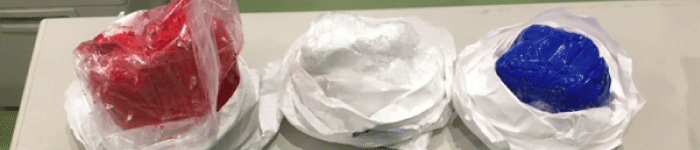

TR工法のメリット⑥ 自由な色付け

シリコンゴムに限定されてしまいますが、自由な色付けが可能です。色配合、着色は全て社内にて対応いたしますので、お好きなカラーサンプルを提供いただければ、サンプルに合わせて配合を作成いたします。

※新規色配合設計費が初回のみかかります。

<色付けのよくある質問>

・カラーサンプルはどのような状態で渡したら良いですか?

現物で色が確認できる状態であれば、形状や状態に制限はありません。また、DICやPANTONEのカラーナンバーでのご指定でも対応させていただきます。ただし、FAXやメールにて色サンプルをお送りいただいた場合、現物色と異なる場合がありますので、ご遠慮ください。

・基準色はありますか?

ハイあります。右上写真のテストピースが弊社の基準色となります。全10色を用意しており、当該色のなかで選定していただいた場合は初回に発生する新規色配合設計費は不要となります。

ご注文の際にサンプル片をお送りいたしますので、現物にてご確認ください。

TR工法のデメリット(ゴム試作~小ロット量産)

TR工法のデメリット① 型の耐久性が低い

TR工法は試作や小ロット量産にて製品をコストを下げて、簡易型にて成形する工法です。簡易型の材質は樹脂やアルミ等を用いるため、金属を用いる金型と比較して型の耐久性が劣ります。

ゴム製品の形状、ゴムの材質、品質程度によりますが保証生産数は数百ショットから数千ショットまでとなります。保証生産生産数量は保証ショット数に型の取数を掛けた数になります。

| 〇保証ショット数の例 | ||||

| <取数> | <保証ショット数> | <保証生産数> | ||

| 1個取 | × | 300ショット | : | 300個 |

| 10個取 | × | 500ショット | : | 5,000個 |

| 100個取 | × | 1000ショット | : | 100,000個 |

※製品サイズにより最大取数は変わります。

※保証ショット数は見積書に記載いたします。

TR工法のデメリット② 型の改造が困難

もともと、ゴム成形型は型構造上の問題で樹脂成型(インジェクション成形)型と比較して、改造が柔軟に対応できません。彫り込み方向であれば改造できるとの認識の場合もありますが、ゴム成形型の場合は構造上困難なケースが多いです。

それを踏まえ、さらに樹脂やアルミ等の素材は金属素材よりも耐久性がおとるため、ゴム成形時のプレスの熱と圧力で型に歪みが生じてしまいます。

一度、歪みのでた型の改造できませんので、TR工法型の場合はほとんど改造できません。

なお、TR工法型はコストが安いため、場合によっては型を改造するより、新規で製作したほうが安い場合もあります。

※改造の場合は変更箇所の確認やデータ作成、現状型を加工機に乗せ精密な原点出しなど、新規型を製作する場合よりも加工時間は短いですが、その他の手間がかかります。

改造を検討される場合は、初回の型設計段階で改造を踏まえた設計をすることが望ましいため、初期段階にて事前にご連絡いただけると助かります。

TR工法とその他の工法との比較

| 工法名 | 工法内容 | メリット | デメリット |

| 金属型による プレス成型 | 成型したい形状を彫り込んだ金属製の型にゴム材料を投入し、プレス機により熱と圧力をかけて成型する工法で同じ物を大量に生産するのに優れた工法 | ●ゴム製品の寸法精度が高い。 ISO 3302-1 Class M1 ●様々なゴムの材質にて成型が可能。 ●自由な調色(ゴム色)が可能。 ●金属のため型耐久性が高い。 ※3万ショット程度の生産が可能。 | ●金型費用が高額。 ●金型製作日数がかかるため。 短納期対応が出来ない。 通常の試作納期は2~3週間程度。 |

| ゴム切削加工 | ゴムの塊をマシニングや旋盤等の切削加工機を用いて、形状を削り出す工法で試作や小ロット生産に優れた工法 | ●型を必要としないためイニシャル費用がかからない。 ●ブロックのゴムを削るだけなので短納期が可能。 通常5~10日程度 | ●様々なゴムの材質にて試作が可能だが低硬度(やわらかい)ゴムの加工は出来ない。 通常はゴム硬度40度~90度まで。 ●ゴムのブロックは規格品のた め調色は原則不可能。 ●ゴム製品の寸法精度は低い。 JIS B 0405 粗級 ●複雑な形状や薄物の削りは苦手 |

| ゴム抜き加工 | ゴムシート材を抜き型やプロッターと呼ばれるカッティング加工機を用いて形状を加工する工法で、主にフラットな形状の製品を製作するのに優れた工法 | ●抜き型の場合は型が必要となるが通常の成形型と比較して安いためイニシャルコストが安くできる。プロッターによる加工は抜き型は不要。 ●ゴムシートを抜くだけなので短納期が可能。 通常5~10日程度 | ●フラットな形状しか製作できない。 ●シート材は市販されているものに限定されるため、ゴムの材質/硬度/厚み/色において自由に選択できない。ただし、シート材を特注で製作した場合はコストはかかるが可能。 |

| 液状材料注型 | 成型したい形状を彫り込んだ樹脂製の型に液状のゴム材料を注入し硬化させる事により成型する工法で試作や小ロット生産に優れた工法 | ●金型費用と比較して樹脂型は低コストで製作できる。 ●通常型納期は1週間程度。 ●ゴム製品の寸法精度は中程度。 | ●ゴムの材質が液状シリコンもしくはウレタンゴムしか選択できない。 ●調色の範囲が限定される。 ※原色系のみ(赤,青,黄,etc) |

| TR工法 | 成型したい形状を彫り込んだ樹脂製や軽金属の型にゴム材料を投入し、プレス機により熱と圧力をかけて成型する工法で試作や小ロットに優れた工法 | ●通常型納期は1週間。 ●液状シリコン注型と比較して、ゴム成型時間を大幅に短縮できる。 <液状シリコン注型> 製品成型時間:1個数時間 <TR型ゴム成型> 製品成型時間:1個15分 ●製品成型時間が短いため、型費用は液状シリコン注型型と同等程度だか、製品費用は低コストにて対応できる。 ●ゴム製品の寸法精度は中程度 ISO 3302-1 Class M1 ●様々なゴムの材質にて成型が可能。 ●量産と同じ材料にて成型が可能。 ●自由な調色(ゴム色)が可能。 | ●耐久性は500shot程度。 ●イニシャルコストは発生する。 |